|

僟僀儎儌儞僪丒CBN |

|

僟僀儎儌儞僪丒CBN |

![]() 挻偲棻儂僀乕儖偲偼

挻偲棻儂僀乕儖偲偼

![]() 挻偲棻偺庬椶

挻偲棻偺庬椶

![]() 挻偲棻儂僀乕儖偺棻搙

挻偲棻儂僀乕儖偺棻搙

![]() 挻偲棻儂僀乕儖偺寢崌搙

挻偲棻儂僀乕儖偺寢崌搙

![]() 挻偲棻儂僀乕儖偺僐儞僙儞僩儗乕僔儑儞(廤拞搙)

挻偲棻儂僀乕儖偺僐儞僙儞僩儗乕僔儑儞(廤拞搙)

![]() 挻偲棻儂僀乕儖偺寢崌嵻

挻偲棻儂僀乕儖偺寢崌嵻

![]() 挻偲棻儂僀乕儖偺寢崌嵻偺庬椶

挻偲棻儂僀乕儖偺寢崌嵻偺庬椶

![]() 挻偲棻儂僀乕儖偺巊梡忋偺拲堄

挻偲棻儂僀乕儖偺巊梡忋偺拲堄

![]() 儂僀乕儖埲奜偺挻偲棻惢昳

儂僀乕儖埲奜偺挻偲棻惢昳

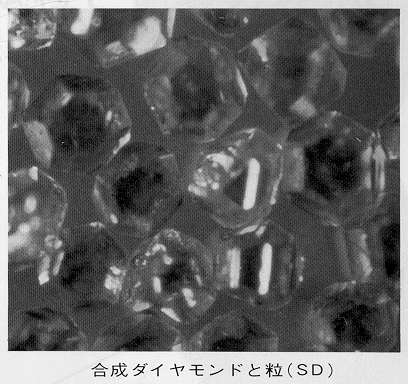

![]() 揤慠僟僀儎儌儞僪乮俢乯

揤慠僟僀儎儌儞僪乮俢乯

揤慠嶻偺僟僀儎儌儞僪傪丄岺嬈梡偲偟偰庬乆偺岺嬶偵梡偄傞傕偺偱丄怓偼奣偟偰奃敀怓偺傕偺偑懡偔斾廳偼

3.25丄峝偝偼僰乕僾峝偝8000乣8500kg/m噓偱偁傜備傞暔幙偺側偐偱嵟崅偺峝搙傪桳偟丄懴杸栒惈傕崅偔丄傑偨奺庬偺栻昳偵傕怤偝傟側偄埨掕偟偨昳幙傪桳偟偰偄傑偡丅

慹偄傕偺偼丄僪儗僢僒乕摍偺岺嬶丄暡嵱惍棻偝傟偨傕偺偼庡偲偟偰僟僀儎儌儞僪儂僀乕儖偵丄枖摿偵嵶偐偄傕偺乮儈僋儘儞僒僀僘乯偼儔僢僾尋杹嵽偲偟偰巊梡偝傟丄峏偵偦偺岺嬶偲偟偰僟僀僗丒僶僀僩摍偵傕棙梡偝傟偰偄傑偡丅

扐偟丄懴擬惈偵偍偄偰丄嬻婥拞600搙偱扽壔偑巒傑傝丄峝搙偼掅壓丄800搙偵帄傞偲擱從偡傞偺偱丄堦斒偵揝宯嬥懏偺尋嶍偵偼巊梡偱偒傑偣傫丅

偦偙偱丄尋嶍嶌嬈拞偺搖棻偺扙棊媦傃儂僀乕儖惢憿岺掱拞偺擬偵傛傞巁壔偵懴偊傞堊丄搖棻偺昞柺偵嬥懏傪僐乕僥傿儞僌偟偨傕偺傕嵼傝傑偡丅

![]() 崌惉僟僀儎儌儞僪乮俽俢乯

崌惉僟僀儎儌儞僪乮俽俢乯

1955擭丄暷崙偺GE幮偑丄崅壏乮栺2000搙乯丄挻崅埑乮栺56,000婥埑乯偱惢憿偵惉岟偟丄儅儞儊乕僪僟僀儎儌儞僪偺彜昳柤偱巗斕偝傟偰埲棃丄検揑丄幙揑嫟偵媫懍偵恑曕偟偰岺嬈梡僟僀儎儌儞僪偺庡棳偲側傝傑偟偨丅

寢徎偺惗惉懍搙偑丄揤慠嶻傛傝懍偄偨傔峝搙偼庒姳掅偔丄戝棻偺傕偺偑嶌傝偵偔偄摍偺寚揰偑桳傝傑偡偑丄旐尋嶍暔偲偺峝搙偝偑戝偒偄偙偲丄媦傃儂僀乕儖偲偟偰忢梡偝傟偰偄傞棻搙斖埻偵偍偄偰偼丄揤慠嶻偵斾妑偟偰懟怓偼偁傝傑偣傫丅

摿偵丄惢憿愝旛乮埑椡丒壏搙丒帪娫摍乯傗慺嵽摍傪揔摉偵僐儞僩儘乕儖偡傞偙偲偵傛傝丄寢徎宍丒棻宍丒棻搙摍傪帺桼偵曄偊傞偙偲偑偱偒傑偡丅

偦偙偱丄斾妑揑媴忬偵嬤偄僽儘僢僉乕側傕偺偼丄懴擬丄懢杸栒偺揰偱桳棙側偨傔丄庡偲偟偰丄愗抐傗丄儃乕儕儞僌偺傛偆側慹偄廳尋嶍梡偲偟偰丄儊僞儖儃儞僪朄偺傕偺偵揔偟傑偡丅

枖丄晄婯懃側宍忬偱丄昞柺偵撌墯偺懡偄傕偺偼丄旝彮攋嵱偝傟傗偡偄偨傔愗傟枴杮堄偲側傝丄廬偭偰偲愇庻柦偑傗傗抁偔側傞偺偱丄惛枾尋嶍梡偲偟偰儗僕儞丄枖偼丄價僩儕僼傽僀僪儃儞僪朄偺傕偺偵梡偄傜傟傑偡丅

偙偺傛偆偵丄儂僀乕儖偺惢朄丒梡搑暿偵奺庬偺傕偺偑惢憿壜擻偲側偭偨堊慹尋嶍傛傝惛枾尋嶍偵帄傞傑偱奺暘栰偱峀偔巊梡偝傟偰偄傑偡丅

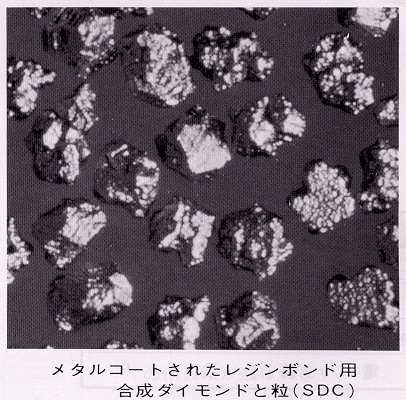

![]() 嬥懏旐暍偟偨崌惉僟僀儎儌儞僪乮SDC乯

嬥懏旐暍偟偨崌惉僟僀儎儌儞僪乮SDC乯

偙傟偼丄崌惉僟僀儎儌儞僪偲棻偵丄俶倝埥偄偼俠倳摍偺嬥懏傪僐乕僥傿儞僌偡傞偙偲偵傛傝丄儗僕儞儃儞僪朄偵偍偗傞寢崌嵻偺晅拝惈傪崅傔丄廬偭偰偲棻偺曐帩椡傪嫮壔偡傞偲嫟偵丄峏偵偼丄懴擬惈丒曻擬惈傪傕岦忋偝偣偰丄廬棃偺僟僀儎儌儞僪偲棻偺寚揰傪丄憡摉夵慞偝偣偨傕偺偱丄偙偺傛偆側怴偨側摿惈偵傛傝丄廬棃丄巇忋梡偺傒偵巊梡偝傟偰偄偨儗僕儞儃儞僪朄偺儂僀乕儖偑丄慹庢傝偺廳尋嶍偵傕巊梡偑壜擻偲側傝傑偟偨丅枖丄偙偺僐乕僥傿儞僌偲棻偼丄揝宯旐尋嶍暔偺尋嶍傪壜擻偲偡傞傕偺傗丄價僩儕僼傽僀僪朄偵偍偗傞惢憿岺掱忋偺崅壏乮侾俁侽侽亷掱搙乯偵傕懴偊摼傞傕偺摍傕奐敪偝傟偮偮偁傝傑偡丅

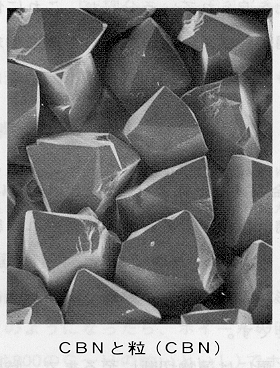

![]() 棫曽徆拏壔傎偆慺乮CBN乯

棫曽徆拏壔傎偆慺乮CBN乯

侾俋俆俈擭丄暷崙偺俧俤幮偵傛傝丄栺侾丆俇俆侽亷丄栺俈丆侽侽侽婥埑偺傕偲偱惗嶻偝傟偨傕偺偱丄儃儔僝儞偺彜昳柤偱斕攧偝傟傑偟偨丅怓偼崟怓偱丄斾廳偼俁丏係丄僰乕僾峝偝偼係丆俈侽侽倠倗乛倣噓偱丄懴擬惈偵桪傟侾丆俀俉侽亷傑偱埨掕偟丄枖壔妛揑偵傕埨掕偟偰偄傑偡丅僟僀儎儌儞僪偵斾妑偟偰丄峝偝偼懡彮楎傝傑偡偑丄懴擬惈偑椙偔丄僟僀儎儌儞僪儂僀乕儖偱尋嶍崲擄側丄揝宯旐尋嶍暔偺尋嶍偵巊梡偝傟丄廬棃偺俙宯偲棻偱偼尋嶍崲擄側崅倁丄崅俠倰偺傛偆側擄嶍嵽椏偺尋嶍傗丄尋嶍忦審偺埆偄撪柺丄掙柺偺摨帪尋嶍偺傛偆側暘栰偵恑弌偟偰偄傑偡丅懴擬惈偵桪傟偰偄傞偙偲偼丄摨帪偵儂僀乕儖偺惢憿偵傕桳棙偱丄價僩儕僼傽僀僪朄偵偍偄偰丄廬棃偺俙宯丄俠宯偺偲偄偟偲傎偞摨條偺岺掱偱惢憿偑壜擻偱偡丅塸崙僨丒價傾乕僗幮偺傕偺偼拑妼怓枖偼崟怓偱俙俛俶偲徧偟偰偄傑偡丅崙撪嶻偱偼丄徍榓揹岺偺傕偺偑丄俽俛俶堦偺柤徧偱懡検偵巊梡偝傟傞傛偆偵側傝傑偟偨丅

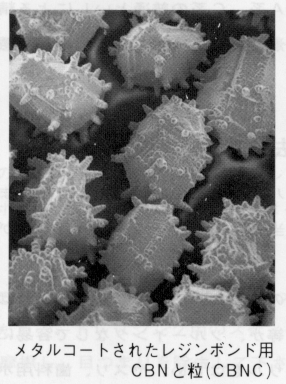

![]() 嬥懏旐暍偝傟偨棫曽徆拏壔傎偆慺乮CBNC乯

嬥懏旐暍偝傟偨棫曽徆拏壔傎偆慺乮CBNC乯

偙傟偼丄崌惉僟僀儎儌儞僪乮俽俢乯偵懳偡傞乮俽俢俠乯偲摨條偺峫偊曽偵傛偭偨傕偺偱丄庡偲偟偰丄儗僕儞儃儞僪朄偺儂僀堦儖偵巊梡偝傟傑偡丅側偍丄乮俠俛俶乯丄乮俠俛俶俠乯嫟偵丄崌惉僟僀儎儌儞僪乮俽俢乯偵斾妑偟偰丄尨椏傕埨偔丄惢憿岺掱忋偺壏搙丄埑椡嫟偵掅偄偺偵偐偐傢傜偢丄偲棻偺惢昳壙奿偑乮俽俢乯傛傝崅偄偙偲偑丄乮俠俛俶乯丄乮俠俛俶俠乯偺嵟戝偺栤戣揰偱偁傝傑偡丅偙傟偼丄乮俠俛俶乯偺惗嶻検偑乮俽俢乯偵斾妑偟偰丄枹偩奿抜偵彮偄偙偲偑嵟戝偺棟桼偱丄廬偭偰丄偙傟偑壙奿偺堷偒壓偘偼丄崱屻偺乮俠俛俶乯偺廀梫奼戝偵偐偐偭偰偄傞傕偺偲峫偊傜傟傑偡丅

![]() 僐儞僙儞僩儗乕僔儑儞乮廤拞搙乯

僐儞僙儞僩儗乕僔儑儞乮廤拞搙乯

晛捠偲偄偟偵偍偗傞慻怐偵憡摉偡傞傕偺偱丄壓昞偵尒傜傟傞傛偆偵丄俉俉侽mg乮係丏係ct/噋3乯傪100偲偟丄偙傟傪拞怱偲偟偰丄掕傔傜傟偰偄傑偡丅

扐偟丄偙偺昞埲奜偵戝偱偼俀侽侽丄彫偱偼俀俆傕忢梡偝傟傑偡丅

![]() 棻搙

棻搙

![]() 儊僞儖儃儞僪朄乮M乯

儊僞儖儃儞僪朄乮M乯

僟僀儎儌儞僪偲棻偵丄俠倳丆俽値丆俥倕丆俶倝摍偺嬥懏暡枛偲僼傿儔乕傪壛偊丄暡枛栬嬥朄偵傛傝偙傟傪戜嬥偵梟拝偟偰儂僀乕儖傪惢憿偡傞傕偺偱偡丅偲棻偺曐帩椡偑戝偒偔丄儂僀乕儖偺庻柦偑挿偄偺偑摿挿偱丄晛捠堦斒偵偼幖幃偱巊梡偝傟傑偡丅斾妑揑慹栚偱戝宍偺傕偺偼丄搚栘寶抸岺帠偵偍偗傞僐儞僋儕乕僩傗愇嵽摍偺愗抐偵丄彫宍偺傕偺偼僞僀儖摍偺愗抐偵懡梡偝傟傑偡丅僐傾僪儕儖摍偵傕巊梡偝傟傑偡丅嵶栚偺傕偺偼丄堦斒偵儂僀乕儖偲偟偰挻峝崌嬥丄岝妛僈儔僗摍偺尋杹偵巊傢傟傑偡丅偙偺傛偆偵丄旕揝嬥懏丄旕嬥懏傊偺梡搑偵偭偄偰偼丄巊梡偲棻偼僟僀儎儌儞僪偑戝晹暘偱偡丅

![]() 儗僕儞儃儞僪朄乮俛乯

儗僕儞儃儞僪朄乮俛乯

挻偲棻偵懳偟丒擬峝壔惈崌惉庽帀傪儃儞僪偲偟丄僼傿儔乕傪壛偊崿崌偟偰丄Al偺戜嬥偺廃埻偵壛埑丄擬峝壔偝偣偰儂僀乕儖傪惢憿偡傞傕偺偱偡丅偲棻曐帩椡偑庛偄偺偱丄廬棃偼丄慹尋嶍偵偼晄岦偒偲偝傟偰偄傑偟偨偑丄乮俽俢俠乯丄乮俠俛俶俠乯摍偺偲棻偺奐敪傗丄儃儞僪傕丒僼僃僲乕儖庽帀偺傒偵巭傑傜偢丄偦傟埲奜偺庽帀偺尋媶偑恑傒丄峝丄擃帺嵼偺寢崌搙斖埻偑摼傜傟丄摿偵巇忋柺傾儔僒偑椙岲側偺偱丄挻偲棻儂僀乕儖偺庡棳傪愯傔傞偵帄傝傑偟偨丅懄偪丄幖幃丄姡幃椉梡偱丄慹尋嶍偐傜丄巇忋丄惛枾尋嶍偵帄傞枠丄峀斖埻偵巊梡偝傟偰偄傑偡丅扐偟丄暅嶨側僣儖乕僀儞僌偑崲擄側偨傔丄憤宍尋嶍丄僾儔儞僕僇僢僩摍偵偼丄價僩儕僼傽僀僪儃儞僪朄丄揹拝朄偺傕偺偵偼媦傃傑偣傫丅

![]() 價僩儕僼傽僀僪儃儞僪朄乮倁乯

價僩儕僼傽僀僪儃儞僪朄乮倁乯

僟僀儎儌儞僪偲棻偺掅懴擬惈丄掅懴巁壔惈偲丄價僩儕僼傽僀僪儃儞僪偺從惉壏搙偲偺攚斀惈偺偨傔丄奐敪偑嵟傕抶傟偨惢朄偱偟偨偑丒掅梈揰儃儞僪偺尋媶傗丄恀嬻楩丄拏慺婥棳楩摍偺棙梡偑恑傒丄慟偔幚梡偺堟偵払偟傑偟傟偙偺惢朄偺摿挿偼丄晛捠偺價僩儕僼傽僀僪偲偄偟偲摨條側婥岴慻怐偑偁傞偙偲丄懴栻昳惈偑椙偄偙偲丄枖晛捠偲偄偟偲傎偞摨條偵僣儖乕僀儞僌丄僪儗僢僔儞僌偑壜擻側偙偲摍乆偺丄乮俵乯丄乮俛乯惢朄偵斾偟偰丄偐側傝堎怓側棙揰偑偁傝傑偡丅廬偭偰丄廬棃偺俙宯丄俠宯偺晛捠偲偄偟偵傛傞惛枾尋嶍傗擻棪壔傪敆傜傟偰偄傞暘栰偑丄偙傟偵戙懼偝傟傞偲嫟偵丄摿偵挿擭偵徛傝丄嵟傕嬯楯偟偨擄嶍嵽椏丄埆尋嶍忦審摍偺栤戣傕師戞偵夝寛偵岦偄丄梡搑偼媫懍偵奼戝偟偮偮偁傝傑偡丅

![]() 揹拝朄乮俹乯

揹拝朄乮俹乯

峀偔尵偊偽儊僞儖儃儞僪朄偺堦庬偲傕峫偊傜傟傑偡偑丄俶倝摍偺嬥懏儊僢僉偵傛傝丄偲棻傪扨堦憌偵戜嬥偵愙拝偟偰惢憿偟傑偡丅摉弶偼丄揹婥儊僢僉偺傒偱偟偨偑丄嵟嬤偼丄揹拻丄壔妛儊僢僉摍偺庤朄偑惗傟丄惢朄傕懡條偵側傝傑偟偨丅偙偺惢昳偺嵟戝偺摿挿偼丄崅惛搙側戜嬥偱偁傟偽丄憡摉暋嶨側宍忬偺傕偺偱傕丄惍宍偑壜擻側偨傔丄憤宍尋嶍丄僾儔儞僕僇僢僩摍偑丄僣儖乕僀儞僌側偟偱梕堈偵尋嶍壜擻側偙偲偱偡丅枖丄儕乕儅丄僪儕儖傪偼偠傔丄儎僗儕丄帟壢梡億僀儞僩丄巺嫎丄峏偵偼敄暔愗抐偵帄傞傑偱丄摿庩側梡搑傕偁傝傑偡丅扐偟丄偲棻偑扨堦憌偺偨傔丄儂僀乕儖偺庻柦偑抁偄偺偑寚揰偱偡偑丄戜嬥偺娗棟偑椙岲側傜偽丄悢夞偵傢偨傝嵞揹拝丄嵞巊梡偑壜擻偱偡丅

![]() 巊梡廃懍搙

巊梡廃懍搙

挻偲棻儂僀乕儖偺巊梡廃懍搙偼丄偲棻偺摿惈忋堦斒揑偵抶偔丄價僩儕僼傽僀僪朄偺堦斒偲偄偟偲摨摍掱搙偱巊偊傞傕偺偼丄幖幃偵傛傞CBN儂僀乕儖偩偗偱丄僟僀儎儌儞僪儂僀乕儖偼幖幃偱丄偦偺1/2丄姡幃偱偼丄偦偺1/4掱搙偱偡丅揔惓巊梡廃懍搙偼丄旐尋嶍暔丄儂僀乕儖偺巇條丄尋嶍忦審偵傛傝堦奣偵偼寛傔傜傟傑偣傫偑丄傎傏壓昞偺斖埻偱偡丅

| 挻偲棻儂僀乕儖丄昗弨廃懍昞 | 旛峫 扐偟丄嵟嬤偱偼崅懍乮7,000m/min乯偱巊梡偝傟傞傕偺傕尋媶偝傟偰偄傑偡丅 | |||||||||||||||||||||||||

|

![]() 儂僀乕儖偺庢晅帪偺恈弌偟

儂僀乕儖偺庢晅帪偺恈弌偟

挻偲棻儂僀乕儖偼丄堦斒揑偵庢晅帪偵僣儖乕僀儞僌傪峴傢側偄偺偱丄僟僀儎儖僎乕僕摍偵傛傝丄尩惓側恈弌偟偑昁梫偱偡丅枖丄僼儔儞僕傪梡偄側偄庢晅偱偼丄柺僽儗偺廋惓偑晄壜擻側偨傔丄僼儔儞僕偼昁偢巊梡偟偰壓偝偄丅

![]() 愗崬傒丄憲傝摍

愗崬傒丄憲傝摍

尋嶍斦偺惛搙丄崉惈偲儂僀乕儖偺巇條偵傛傝堎側傝傑偡偑丄堦斒揑偵偼師偺悢抣偱偡丅

|

| |||||||||||||||||||||

![]() 尋嶍塼

尋嶍塼

挻偲棻儂僀乕儖偼丄偦偺戝敿偵丄偄傢備傞婥岴偑柍偄偺偱丄尋嶍塼偼丄尋嶍揰偵丄惓偟偔丄懡検偵拲偑側偗傟偽岠壥偑偁傝傑偣傫丅彮検偱偼丄愗孄偑儂僀乕儖懁偵晅拝偟丄儂僀乕儖偺庻柦傪掅壓偝偣傞嫲傟偑偁傝傑偡丅

![]() 栚捈偟僪儗僢僔儞僌

栚捈偟僪儗僢僔儞僌

挿婜娫巊梡偟偨儂僀乕儖偺巊梡柺偵偼丄愗孄偑晅拝偟偰丄僠僢僾億働僢僩偑偮傑傝丄栚偮傑傝忬懺偵側偮偰偄傑偡丅偙偺傛偆偵側偭偨傜丄儂僀乕儖偺夞揮懍搙傪棊偟偨忋偱丄僪儗僢僔儞僌梡偺僗僥傿僢僋乮倂俙枖偼俧俠丄仈俀侽侽乣仈俉侽侽偺俧乣俫偺擃偄偲偄偟乯偱儂僀乕儖偺昞柺傪杸嶤偟丄栚偮傑傝傪彍嫀偟偰壓偝偄丅恟偩偟偄応崌偼丄儂僀乕儖昞柺偑曄宍偡傞偙偲偑偁傝丄偦偆側傞偲廋惓偺偨傔偺僣儖乕僀儞僌偑梕堈偱偼側偔丄枖儂僀乕儖偺徚栒傕戝偒偔側傞偺偱丄昿斏偵僪儗僢僔儞僌傪峴偭偨曽偑岲寢壥偑摼傜傟傑偡丅